Potreba po čiščenju tehnoloških odpadnih vod v občini Ruma se je pojavila, ko je v regijo prišlo mednarodno podjetje Hutchinson. Omenjeno podjetje je za občino Ruma pomemben strateški partner, saj zaposluje več kot 1.300 lokalnih prebivalcev in namerava svoje kapacitete v prihodnje še razširiti. Občina Ruma se je obvezala, da bo skrbela za odpadne vode, ki nastajajo v proizvodnem procesu. Glavni vir odpadnih vod, ki se stekajo na čistilno napravo, predstavljajo tehnološke odpadne vode iz proizvodnih obratov tovarne Hutchinson, v kateri izdelujejo nizko- in visokotlačne cevi za avtomobilsko industrijo.

Prvič v vlogi glavnega izvajalca na srbskem tržišču

Pogovori o izgradnji čistilne naprave so se z investitorjem pričeli že pred leti, Kolektor Sisteh pa je bil izbran kot najuspešnejši ponudnik na javnem razpisu, objavljenem konec leta 2017. S pridobitvijo posla so se pred strokovnjaki podjetja pojavili različni izzivi.

Prva skupina izzivov: tehnologija

Prva skupina izzivov je bila tehnološke narave, saj so bile odpadne vode takšne, da so nekaterim drugim proizvodnim obratom Hutchison po svetu povzročale težko rešljive izzive.Tehnologija, ponujena kot rešitev za čiščenje v Rumi, pa je bila novost na tem področju.

V tovarni sta namreč dve glavni fazi proizvodnega procesa, vulkanizacija in ekstruzija, ki sta tudi glavna vira tehnoloških odpadnih vod:

- linija 1 (vulkanizacija): z linije prihaja dnevno 35 m3 vode s temperaturo do 55 °C, ki je močno onesnažena z (suspendiranimi in raztopljenimi) organskimi snovmi (KPK = 20.000 mg/l).

- linija 2 (ekstruzija): z linije prihaja dnevno 225 m3 vode s temperaturo 15–20 °C. Ta voda je dokaj čista, vsebuje pa masti in olja (KPK = 250 mg/l).

Mešanica tehnoloških odpadnih vod še vedno močno presega dovoljene vrednosti (KPK = 1.000 mg/l), da se lahko odpadne vode izpuščajo v javni kanalizacijski sistem, zato jih je treba predhodno očistiti. Ker tehnološke odpadne vode iz proizvodnih linij 1 in 2 prihajajo po ločenih kanalizacijskih sistemih, so tudi čistilno napravo zasnovali tako, da obdeluje odpadne vode na dveh ločenih tehnoloških linijah.

Na liniji 2 čistilne naprave se obdeluje manj obremenjena odpadna voda. Voda se iz črpalne postaje črpa na grobo sito, na katerem se odstranijo trdni delci, nato pa v lovilec olja s koalescersko celico, v katerem se odstranijo masti in olja. Obdelana voda teče v zbirni/mešalni jašek, v katerem se pomeša s tokom obdelane vode iz linije 1.

Odpadna voda na liniji 1 vsebuje kompleksne organske snovi, ki niso biološko razgradljive in zahtevajo specifično obdelavo s fizikalno-kemijskimi postopki in prisilno oksidacijo z ozonom. Voda na liniji 1 se črpa v egalizacijski rezervoar, v katerem se izenačijo lastnosti dnevnega dotoka. Iz rezervoarja se voda črpa na fino sito, kjer se odstranijo trdni delci nad določeno velikostjo. Voda s preostankom suspendiranih delcev teče v napravo DAF (ang. dissolved air flotation), kjer se drobni delci z dodatkom kemikalij (koagulanta in flokulanta) združijo v večje flokule. Slednje v posebni komori z uvajanjem mehurčkov zraka splavajo na površino (flotirajo). Tako se iz vode odstranijo suspendirane organske snovi.

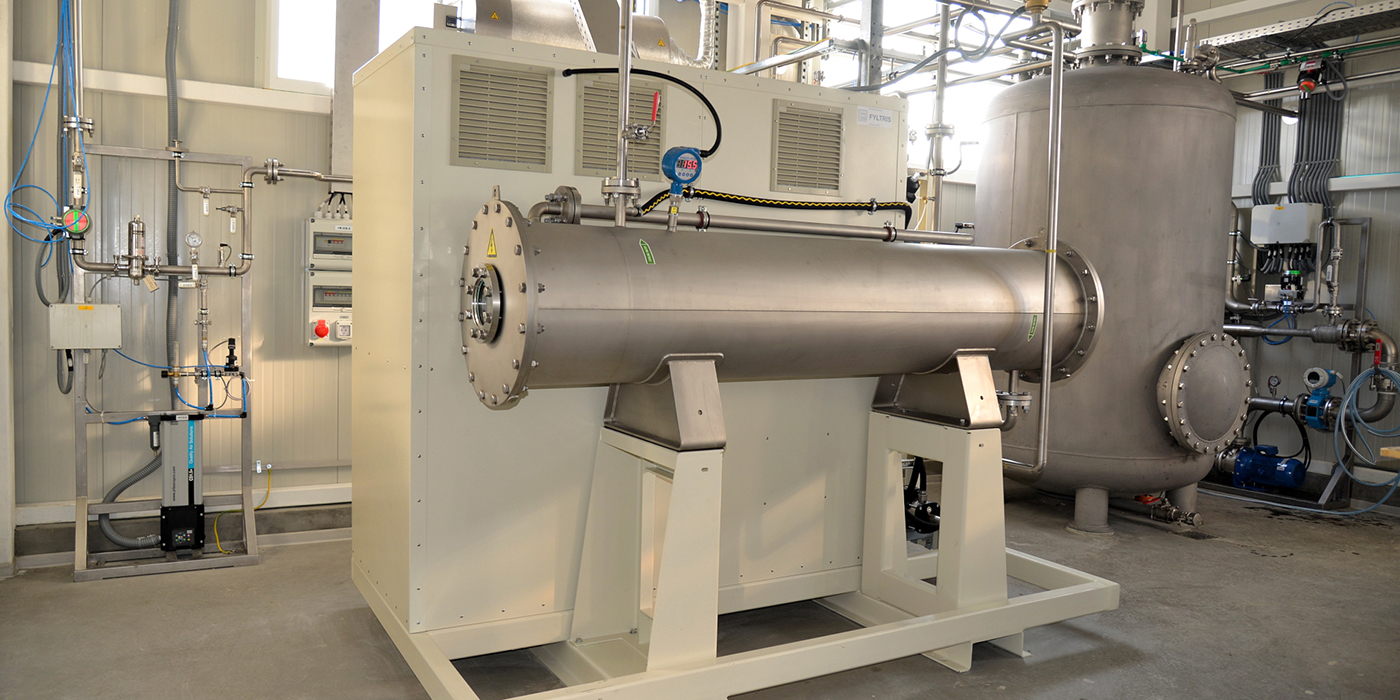

Flotat se zbira v posebnem rezervoarju, obdelana voda pa se iz DAF-a črpa na peščeni filter, ki odstrani morebitne preostale dispergirane delce. Iz filtra se obdelana voda črpa v ozonski reaktor, kjer raztopljene kompleksne organske snovi oksidirajo oz. se razgradijo z ozonom v CO2 in vodo.

Od kisika do ozona in nazaj

Ozon proizvajamo v generatorju, kjer se pod zelo visoko napetostjo kisik (O2 ) pretvarja v ozon (O3 ). Kisik v tekoči obliki se shranjuje v posebnem rezervoarju, ki se nahaja izven stavbe, v kateri so nameščeni ostali tehnološki elementi čistilne naprave. Ozon, ki se ne izrabi v reaktorju, se lahko vodi v destruktor, kjer se pri visoki temperaturi pretvori v kisik. Del neizrabljenega ozona vodimo v egalizacijski rezervoar linije 1, kjer preprečuje usedanje trdnih delcev na dno rezervoarja. Pri tem pa lahko že delno oksidira tudi raztopljene organske snovi v odpadni vodi.

Obdelana voda iz ozonskega reaktorja teče v zbirni/ mešalni jašek, v katerem se pomeša z obdelano vodo iz linije 2.

Flotat se iz rezervoarja črpa s črpalko za suspenzije v prešo, kjer se formira pogača, ki vsebuje 20 odstotkov suhe snovi, ki predstavlja količino suspendiranih/trdnih snovi, ki so bile v odpadni vodi iz linije 1. Izcedna voda iz preše se vrača v rezervoar za egalizacijo in gre v ponovno obdelavo, pogača pa se odlaga na ustrezno deponijo.

Mešanica obdelanih vod iz linije 1 in 2 se prek merilnega jaška črpa v javno kanalizacijo. V njem so sonde, ki merijo temperaturo, vrednost pH in posredno koncentracijo preostalih organskih snovi. Proces čiščenja je avtomatiziran in zahteva samo delno prisotnost operaterja za spremljevalna dnevna opravila.

Proces čiščenja na liniji 1 je optimiziran tako, da za doseganje predpisanih vrednosti KPK v mešanici obdelanih vod iz linije 1 in 2 izkorišča tudi to, da iz linije 2 prihaja večja količina vode z vrednostjo KPK, ki je že pod predpisano vrednostjo.

Dodaten izziv: prvič glavni izvajalec na tujem

Druga skupina izzivov je predstavljala celovita izvedba projekta, saj je bilo podjetje Kolektor Sisteh prvič v vlogi glavnega izvajalca na srbskem tržišču in se je moralo spoznati ter prilagoditi lokalnim zakonskim zahtevam, tehničnim normam in administrativnim postopkom, pa tudi kulturnim razlikam in vlogam lokalnih partnerjev.

Več kot 20 različnih izvajalcev

Zagnana projektna ekipa iz Slovenije je v sodelovanju z lokalnimi partnerji uspešno:

- poskrbela za izdelavo vse projektne dokumentacije od idejne zasnove do projekta izvedenih del in vpisa v zemljiški kataster;

- izpeljala postopke za pridobitev vseh potrebnih dovoljenj: za gradnjo, delo in za uporabo;

- zgradila objekt, ki vsebuje sodobno opremo priznanih svetovnih proizvajalcev in omogoča širitev glede na dejanske potrebe;

- vzpostavila tehnološki proces in usposobila upravljavce za delo;

- prišla do nekaterih ugotovitev na področju oksidacije z ozonom, ki nam bodo na prihodnjih tovrstnih projektih že na začetku ponujale izhodiščno prednost;

- in pridobila zaupanje investitorja ter upravljavca objekta.

V projekt je bilo vključenih več kot 20 različnih izvajalcev, od tega večina lokalnih. Poskrbeli so za gradbeno-obrtniška dela, izvedbo instalacij na objektu in podporne aktivnosti pri gradnji. Vgradili so materiale in opremo skoraj 90 dobaviteljev. V Sloveniji so v celoti izdelali vse strojno-tehnološke in elektro sklope, ki so bili na objektu povezani v celoto in zagnani.

Z lastnimi viri so poskrbeli za:

- projektiranje ključnih delov čistilne naprave (strojno-tehnološki in elektro del);

- neprekinjen nadzor nad montažo strojno tehnološke in elektro opreme in instalacij na objektu;

- avtomatizacijo in vizualizacijo procesa, arhiviranje in backupiranje;

- vzpostavitev tehnološkega procesa in prenos potrebnih znanj na upravljavca.

Po zagonu čistilna naprava deluje s polno kapaciteto, sam proces pa se lahko prek daljinskega dostopa nadzoruje tudi iz Slovenije.

Nazaj